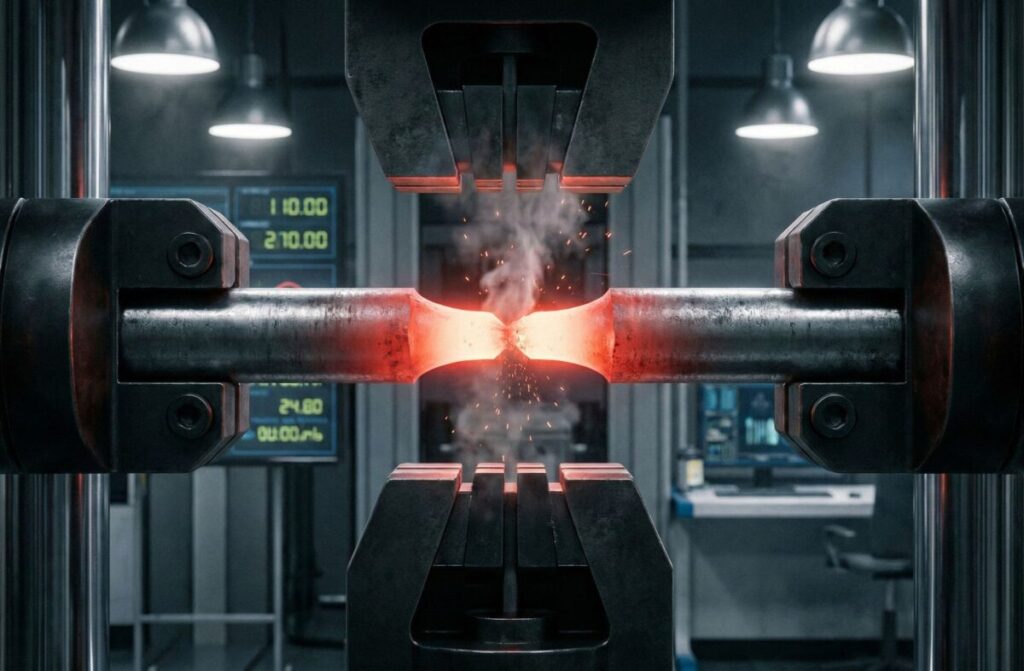

과거 컨베이어 C-202 호기에서 구동축의 연결용 볼트가 갑자기 절단되면서 거대한 풀리가 하부 작업장으로 추락할 뻔한 아찔한 사고가 있었습니다. 당시 정비팀에서는 고장력 볼트를 사용했음에도 왜 볼트가 견디지 못했는지 의문을 가졌습니다. 조사 결과, 설계 단계에서 볼트가 견뎌야 할 인장 응력만 계산하고, 실제 구동 시 발생하는 강력한 전단 응력을 간과했던 것이 화근이었습니다. 이처럼 응력의 종류를 정확히 이해하지 못하면 대형 사고로 이어질 수 있습니다.

- 인장 응력: 재료를 양쪽에서 잡아당길 때, 하중에 수직인 단면에 발생하는 저항력입니다.

- 전단 응력: 재료의 단면과 평행하게 미끄러지듯 작용하는 하중에 저항하는 힘입니다.

| 비교 항목 | 인장 응력 (Tensile Stress) | 전단 응력 (Shear Stress) | 비고 |

|---|---|---|---|

| 기호 (Symbol) | σ (Sigma) | τ (Tau) | 그리스 문자 |

| 힘의 작용 방향 | 단면에 수직 (⊥) | 단면에 평행 (//) | 가장 큰 차이점 |

| 변형 형태 | 길이 방향 늘어남 (Elongation) | 형상 뒤틀림 (Skewing) | 부피 vs 형상 |

| 파단면 특징 | 거칠고 불규칙함 (Cup & Cone) | 매끄럽게 잘림 (Sliding) | 파단면 분석 |

| 대표 사례 | 현수교 케이블, 고무줄 | 가위질, 볼트 리벳 이음 | 일상 예시 |

현장 사례와 응력 분석

제가 현장에서 경험한 바로는, 많은 설계자가 인장 강도 데이터에만 의존하는 경향이 있습니다. 하지만 컨베이어 C-202의 사례처럼 샤프트와 허브 사이의 체결 부위는 하중이 단면을 가로질러 작용하는 전단 응력이 지배적입니다. 금속 재료의 경우, 일반적으로 전단에 견디는 힘은 인장에 견디는 힘의 약 60% 수준밖에 되지 않습니다. 따라서 인장 강도만 믿고 설계했다가는 전단 하중이 작용하는 곳에서 여지없이 파손이 발생하게 됩니다.

자주 묻는 질문

Q1: 컨베이어 사고에서 볼트가 부러진 단면을 보고 응력 종류를 알 수 있나요?

A1: 네, 가능합니다. 인장 파손 단면은 보통 컵 모양으로 오목하게 파이거나 늘어난 흔적이 보이지만, 전단 파손은 칼로 벤 듯이 매끄러운 단면이나 특정 방향으로 밀린 자국이 뚜렷하게 나타납니다. Q2: 전단 응력을 줄이기 위해 가장 효과적인 방법은 무엇인가요?

A2: 가장 확실한 방법은 하중을 받는 단면적을 넓히는 것입니다. 또한 볼트 체결 시 적절한 초기 장력을 주어 부품 간의 마찰력을 높이면 볼트에 직접 작용하는 전단 하중을 크게 줄일 수 있습니다.

현장 문제 해결 가이드

현장에서 부품 파손 징후를 발견했을 때 조치하는 단계별 절차입니다. 1. 파손 방향 확인: 하중이 단면에 수직(인장)으로 작용했는지, 평행(전단)으로 작용했는지 파악합니다.

2. 단면적 계산: 가해지는 하중(N)을 단면적(mm²)으로 나누어 실제 발생 응력을 계산합니다.

3. 재질 강도 대조: 해당 재질의 KS 규격상 허용 응력을 확인하되, 전단 허용 응력은 인장보다 낮게 산정합니다.

4. 안전율 검토: 진동이나 충격 하중이 발생하는 설비라면 충분한 안전율을 곱하여 재설계합니다.

마치며

기계 공학의 기초인 인장과 전단 응력은 단순해 보이지만, 현장 실무에서 가장 빈번하게 실수가 발생하는 영역입니다. 재료가 어떻게 힘을 받고 있는지 그 흐름을 읽는 눈을 길러야 합니다. 모든 체결 부위의 응력 방향을 재검토하여 설비의 안정성을 확보하시길 권장합니다. 🔗→🔗→

연관 글

본 콘텐츠는 저작권법의 보호를 받으며, 무단 전재 및 재배포를 금지합니다.

Copyright 2026. 동동 All rights reserved.