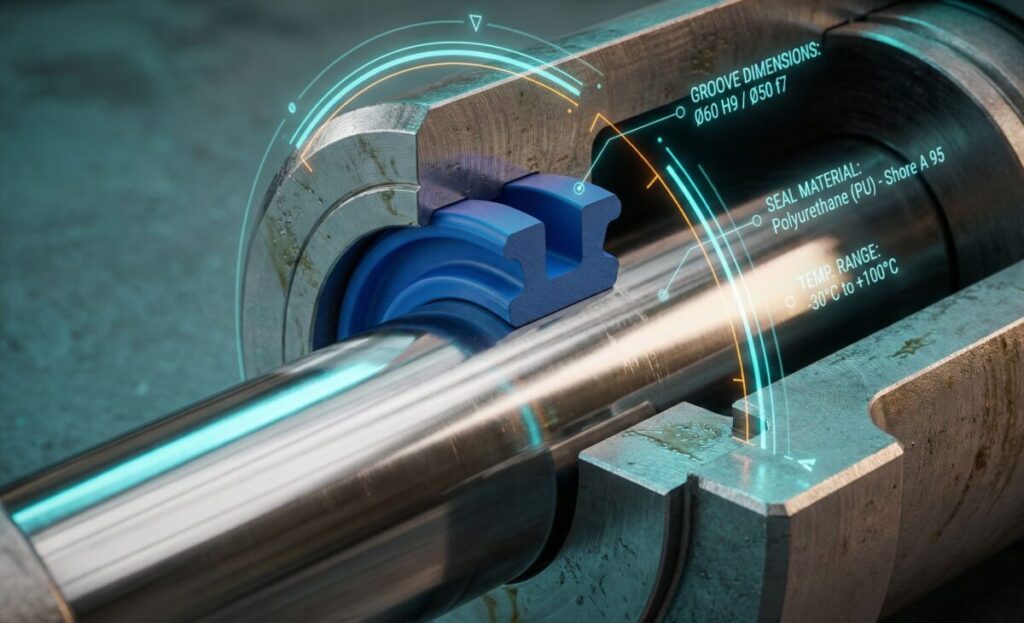

최근 고압 유압 프레스의 로드 씰 교체 작업을 진행했습니다. 불과 3개월 만에 실린더 로드(피스톤 막대)에서 오일이 새는 심각한 누유 문제가 발생했는데, 제가 현장에서 진단한 결과 씰 부품 자체가 아닌 로드의 표면 조도가 핵심 원인이었습니다. 완벽한 밀봉 설계는 단순히 고품질의 씰을 선택하는 것을 넘어, 씰이 접촉하는 상대 운동면의 가공 상태와 정밀도에 90% 이상 의존합니다. 오늘은 경험이 부족한 설계자들이 흔히 놓치기 쉬운, 로드 씰의 수명과 직결되는 샤프트 표면 처리 및 공차 기준 지침을 안내해 드리겠습니다.

로드 씰 완벽 밀봉의 3가지 핵심 요소 비교

로드 씰링 시스템이 제 기능을 하려면, 씰 재질, 작동 유체의 온도와 압력, 그리고 상대 운동면의 정밀도라는 세 가지 요소가 완벽하게 조화를 이루어야 합니다. 특히 로드 샤프트의 표면 상태가 씰 마모를 직접적으로 결정합니다.

표면 조도와 공차: 이상적인 기준 vs. 일반적인 오류

저는 신입 시절, 씰이 마모되면 무조건 씰 재질 문제라고 생각했습니다. 하지만 실제로는 샤프트의 표면이 너무 거칠거나, 반대로 너무 매끄러워서 윤활막이 형성되지 않아 발생하는 경우가 대부분이었습니다.

| 구분 | 완벽 밀봉을 위한 권장 기준 | 누유 발생 가능성이 높은 기준 |

|---|---|---|

| 표면 조도 | Ra 0.1 ~ 0.4 μm (슈퍼 피니싱/래핑 권장) | Ra 0.8 μm 이상 또는 Ra 0.05 μm 미만 (두 경우 모두 문제 유발) |

| 가공 방향 | 크로스 해칭 구조 (윤활유 포집 용이) | 축 방향 스크래치 또는 헬릭스(나선) 마크 |

| 지름 공차 (로드) | h8 ~ h9 (정밀 유압 실린더는 h8 적용) | h11 이상 (간극 커짐) |

| 경도 (표면) | HV 600 이상 (경질 크롬 도금 또는 세라믹 코팅) | HV 400 미만 (빠른 마모 유발) |

가이드 밴드 설계와 측면 하중 관리

로드 씰이 밀봉 기능을 제대로 수행하려면, 피스톤 막대가 하우징 중앙에 정확하게 위치해야 합니다. 외부에서 발생하는 측면 하중은 씰의 한쪽 면에 과도한 압력을 가해 조기 파손 및 누유를 유발합니다.

측면 하중 완화를 위한 가이드 밴드의 역할

로드에 작용하는 측면 하중을 씰이 아닌 가이드 밴드(Guide Band, Wear Ring)가 지지하도록 설계해야 합니다. 가이드 밴드의 재질은 주로 PTFE 또는 POM 계열의 내마모성 재료를 사용하며, 로드와 보어 사이의 금속 간 접촉을 방지합니다. * 설계 지침: 로드와 가이드 밴드 사이의 간극은 작동 유압과 온도 변화를 고려하여 최소화해야 합니다. 또한, 씰과 가이드 밴드의 간격이 너무 멀어지면 로드의 휨 현상으로 인해 씰의 수명이 단축될 수 있으므로, 두 요소를 최대한 가깝게 배치하는 것이 좋습니다.

씰 재질 선정: NBR과 FKM의 온도/화학적 비교

씰 재질 선정은 작동 유체(오일)의 종류와 작동 온도에 따라 결정됩니다. 잘못된 재질을 사용하면 씰이 부풀거나(팽창), 딱딱하게 굳어져(경화) 밀봉 기능이 완전히 상실됩니다.

| 재질 | 온도 범위 (약) | 화학적 내성 | 용도 및 특징 |

|---|---|---|---|

| NBR (니트릴 고무) | -30°C ~ 100°C | 광물성 유압유에 적합 | 가장 일반적이고 저렴하며 내마모성 우수 |

| FKM (불소 고무) | -20°C ~ 200°C | 인산 에스테르계, 합성 오일에 우수 | 고온 및 특수 유체에 필수 (고가) |

| PTFE (테프론) | -50°C ~ 250°C | 거의 모든 화학 물질에 내성 | 낮은 마찰, 고속 왕복 운동에 유리 (단독 씰링보다 백업 링으로 사용) |

대부분의 산업용 유압 시스템(일반 광유 사용, 80°C 이하)에서는 NBR을 사용하지만, 사출 성형기처럼 높은 열이 발생하는 환경에서는 FKM이 필수입니다. 재질을 선택하기 전에 반드시 작동 유체의 인화점과 최고 작동 온도를 확인해야 합니다.

📝 마치며

로드 씰의 완벽한 밀봉은 씰 부품 자체의 성능을 100% 발휘할 수 있는 환경을 조성하는 데 있습니다. 신뢰성 높은 유압 시스템을 설계하려면, 씰 하우징의 정밀한 공차 관리(특히 GD&T 기준의 평행도와 동심도), 로드 샤프트의 이상적인 Ra 0.1~0.4 μm 표면 조도 유지, 그리고 적절한 가이드 밴드 배치를 통해 측면 하중을 제어하는 세 가지 원칙을 반드시 준수해야 합니다. 씰링 문제는 부품 문제가 아니라 시스템 문제입니다.

본 콘텐츠는 저작권법의 보호를 받으며, 무단 전재 및 재배포를 금지합니다.

Copyright 2026. 동동 All rights reserved.