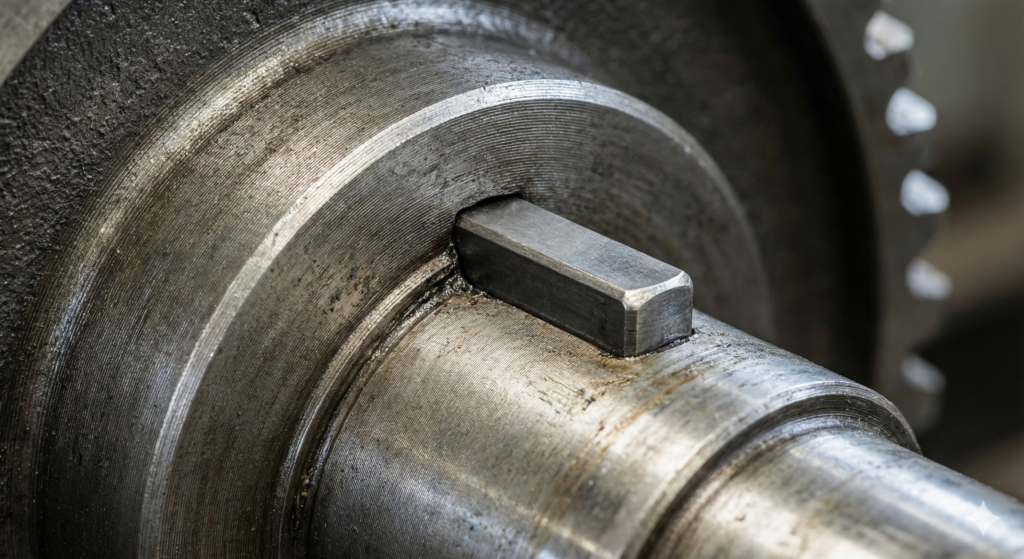

평행키는 동력 전달의 가장 기본이 되는 부품이지만, 규격 외 치수를 적용하면 대형 사고로 이어집니다. 2023년 발생한 충격적인 설비 파손 사고의 대부분은 키와 키홈 간의 헐거움 공차 또는 부적절한 키 재질 선정 때문이었습니다. KS B 1311 기준을 무시하고 현장에서 임의로 가공하면 키의 전단 파괴나 회전체 이탈로 작업자 안전을 위협할 수 있습니다.

평행키 표준 규격 및 키홈 치수 (KS B 1311)

다음 표는 샤프트(축)의 지름(D)에 따라 결정되는 평행키의 표준 단면 치수와 키홈 깊이(t₁, t₂)를 나타냅니다. 이 규격은 대부분의 일반적인 동력 전달 장치 설계의 기본이 되며, 키홈 깊이 t₁은 축 쪽, t₂는 보스(허브) 쪽을 의미합니다.

| 축 지름 D 범위 (mm) | 키 단면 치수 (mm) | 키홈 깊이 (mm) | ||

|---|---|---|---|---|

| 폭 b | 높이 h | 축 쪽 t₁ | 보스 쪽 t₂ | |

| 3 초과 ~ 6 이하 | 2 | 2 | 1.2 | 1.0 |

| 6 초과 ~ 8 이하 | 3 | 3 | 1.8 | 1.4 |

| 8 초과 ~ 10 이하 | 4 | 4 | 2.5 | 1.8 |

| 10 초과 ~ 12 이하 | 4 | 4 | 2.5 | 1.8 |

| 12 초과 ~ 17 이하 | 5 | 5 | 3.0 | 2.3 |

| 17 초과 ~ 22 이하 | 6 | 6 | 3.5 | 2.8 |

| 22 초과 ~ 30 이하 | 8 | 7 | 4.0 | 3.3 |

| 30 초과 ~ 38 이하 | 10 | 8 | 5.0 | 3.8 |

| 38 초과 ~ 44 이하 | 12 | 8 | 5.0 | 3.8 |

| 44 초과 ~ 50 이하 | 14 | 9 | 5.5 | 4.3 |

| 50 초과 ~ 58 이하 | 16 | 10 | 6.0 | 4.8 |

| 58 초과 ~ 65 이하 | 18 | 11 | 7.0 | 5.3 |

| 65 초과 ~ 75 이하 | 20 | 12 | 7.5 | 5.8 |

| 75 초과 ~ 85 이하 | 22 | 14 | 9.0 | 6.4 |

표준 규격 해설 및 하중 고려 사항

KS B 1311 규격은 ISO 2491 및 ISO 773을 기반으로 하며, 샤프트 지름(D)이 증가함에 따라 키 단면 치수가 커지도록 설정되어 있습니다. 이는 큰 축 지름일수록 전달해야 하는 토크가 크다는 공학적 가정을 따릅니다. 키는 주로 토크에 의한 전단력과 키와 키홈 벽면 사이의 면압 하중을 동시에 받습니다.

표에서 확인되듯이 축 쪽 키홈 깊이 t₁이 보스 쪽 t₂보다 깊게 설계되어 있습니다. 이는 키가 축과 보스 사이에 적절한 높이로 자리 잡아 안정적인 동력 전달 경로를 만들고, 면압이 한쪽으로 집중되는 것을 방지하기 위함입니다.

키홈 설계 및 공차 선정 가이드

키홈의 정확한 공차는 최종적인 기계의 정밀도와 수명을 결정합니다. 제가 처음 기계 설계를 배울 때, 선배에게 가장 중요하게 들었던 말이 바로 “키홈 공차를 절대 대충 잡지 마라”였습니다. 공차 선정은 조립 용이성과 토크 전달 정밀도 사이의 균형을 맞추는 과정입니다.

1. 표준 공차 적용 원칙

- 키 폭 b 공차: 키 자체는 보통 js9 또는 h9 공차를 적용합니다.

- 축 키홈 폭 공차: 일반적으로 P9 또는 N9 공차를 적용하여 키가 축에 억지로 끼워지거나(P9), 적당히 단단하게 끼워지도록(N9) 설계합니다.

- 보스 키홈 폭 공차: 주로 JS9 또는 H9를 적용하여 키가 보스에 헐겁지 않게 잘 들어갈 수 있도록 합니다. P9를 보스에 적용하고 축에 H9를 적용하는 방식도 있지만, 분해 조립 난이도를 고려하여 결정해야 합니다.

만약 정밀 위치 결정이 매우 중요하고 진동이나 충격 하중이 크다면, 반드시 키와 키홈 간에 백래시가 없는 억지 끼워맞춤(P9/N9)을 사용해야 합니다. 하지만 억지 끼워맞춤은 조립 시 유압 프레스나 열박음 방식을 사용해야 하므로, 조립 및 유지보수 비용을 증가시킵니다.

2. 키 길이 L 결정

키의 길이 L은 단순히 보스의 길이에 맞추는 것이 아니라, 전달 토크에 의한 면압 강도를 기준으로 계산해야 합니다. 최대 전달 토크(T)가 결정되면, 키에 작용하는 힘 F = 2T / D 이며, 안전하게 허용되는 면압 응력(σa)을 기준으로 키의 최소 길이 L_min을 산출해야 합니다. 일반적으로 L_min은 L_min = 4T / (σa * D * h) 공식을 통해 구하며, 여기에 충분한 안전율을 적용하여 최종 길이를 결정합니다.

0. 연관글

📝 마치며

평행키 설계는 단순히 표에 제시된 치수를 따라 적용하는 것을 넘어, 키와 키홈의 공차 조합, 재질 선택, 그리고 키홈 모서리 라운딩 처리까지 고려하는 종합적인 접근이 필요합니다. KS B 1311은 신뢰성 높은 동력 전달을 위한 최소한의 가이드라인을 제공합니다. 이 표준 규격표를 숙지하고, 실제 운전 환경(하중, 충격, 온도)에 맞는 적절한 안전율을 적용하는 것이 현장 엔지니어의 핵심 역량이며, 장비의 수명과 안전을 보장하는 첫걸음입니다.

본 콘텐츠는 저작권법의 보호를 받으며, 무단 전재 및 재배포를 금지합니다.

Copyright 2026. 동동 All rights reserved.